|

|

筑波大学 理工学情報生命学術院 数理物質科学研究群 電子・物理工学専攻 藤田・藤森研究室 |

>>> English |

|

Introduction 藤田研究室では、走査型電子顕微鏡や透過型電子顕微鏡を 用いた原子レベルでの材料合から構造解析を通して、カーボンナノチューブやグラフェン, さらに3次元多孔質グラフェンに関連するナノ材料基礎物性からデバイス応用技術まで幅広く研究を展開しています。

1. カーボンナノチューブ

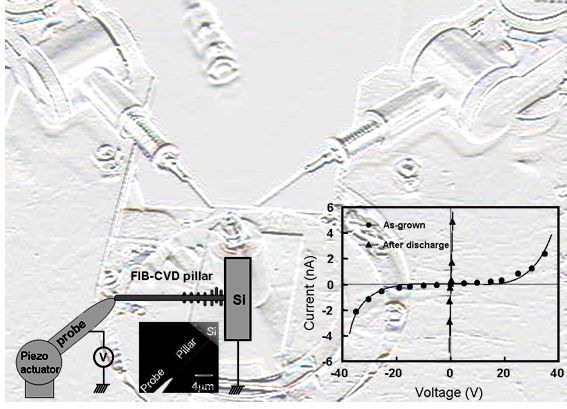

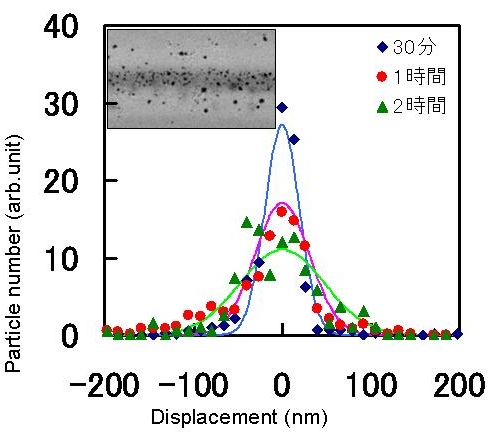

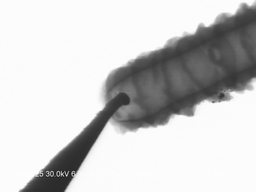

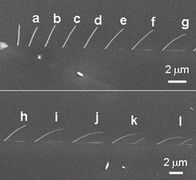

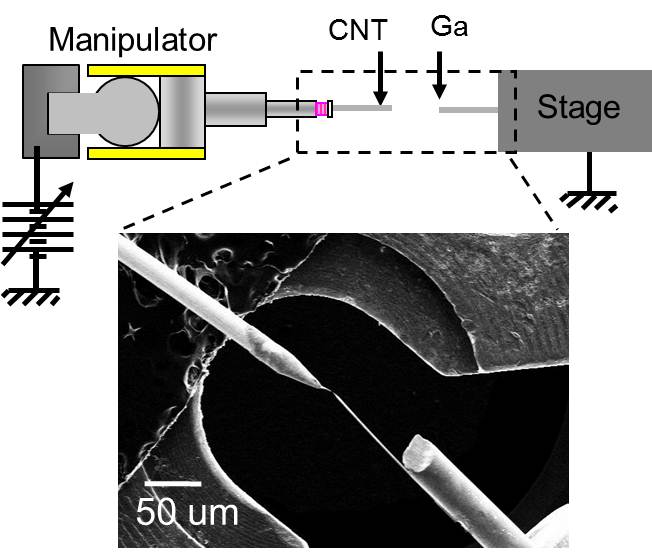

1. カーボンナノチューブ1.1 カーボンナノチューブの位置制御技術 ナノチューブ成長制御の鍵は触媒となる金属微粒子の位置とサイズをいかに制御するかです。本研究では、 電子ビームやイオンビームによる化学気相成長法(EB-CVD、FIB-CVD)を用いて、任意位置でのナノチューブ成長、 さらにナノチューブのサイズ制御が可能である事を実証しました。詳しくはこちらです。 1.2 固相成長とその場観測 さらに、当研究室では、ナノチューブの固相成長を発見致しました。通常ナノチューブはメタンガスやアルコール等 を原料とした気相成長で合成されます。ところが、固体のアモルファスカーボン内を触媒鉄微粒子は動き回る事ができ 、その過程でナノチューブが固相で合成されます。鉄微粒子は移動方向の頭部でアモルファスカーボンを食いながら (溶かし込みながら)、同時に粒子尾部ではグラファイトをはき出し、ナノチューブが固相で成長します。 詳しくはこちらです。 1.3 鉄微粒子の移動計測制御 アモルファスカーボン中に鉄をドープし、加熱すると、鉄微粒子が析出して動き出します。 このときに、鉄微粒子頭部でアモルファスカーボンが浸食され、尾部よりナノチューブがはき出されます。 このときの鉄微粒子の移動をリアルタイムに観測し、拡散を解析する事でナノチューブ成長に関する鉄微粒子の 活性化エネルギーを求める事ができます。詳しくはこちらです。 1.4 Ga蒸発過程と触媒反応 カーボンナノチューブの合成には、鉄などの遷移金属触媒を用いた気相成長が主にもちいられますが、 我々は瞬間放電に伴うGaの触媒作用でナノチューブが固相成長する新しい成長様式を見いだしました。 一般に集束イオンビーム装置ではGaがイオン源として用いられます。したがってFIBを用いて作成されたアモルファス カーボンピラーは内部にGaを含有します。このピラーに瞬間的に電流を流すことで、Gaの瞬間的な動きが観測され 、同時にピラー内部にグラファイトチューブ構造が形成されます。詳しくはこちらです。

2. 電子顕微鏡

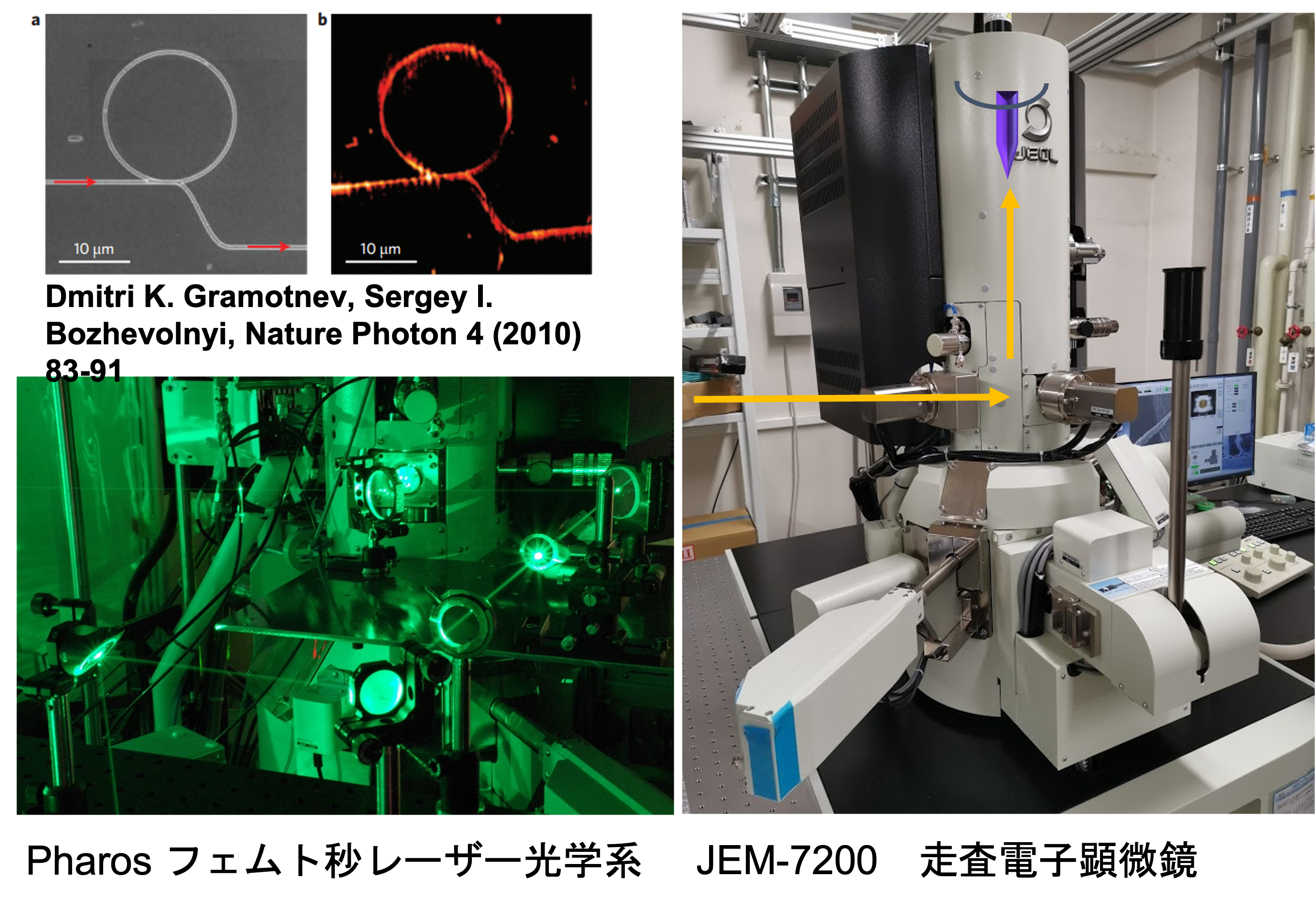

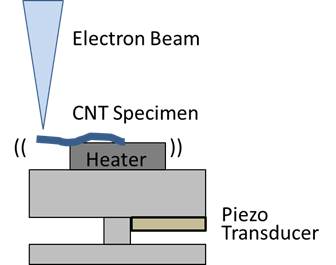

2. 電子顕微鏡2.1 超高速電子顕微鏡の開発 光の電場で金属界面に発生する自由電子の集団的疎密波はプラズモンと呼ばれ、 エレクトロニクスとフォトニクスを融合させた次世代の情報産業に欠かせない技術です。 プラズモンの移動を実空間で捉えるには、ミクロン以下の空間分解能を有し、 電荷の集中が象に直接反映される電子顕微鏡が適しています。我々は、電子顕微鏡とフェムト秒超短パルスレーザーを 組み合わせることで、超高速時間分解能をもつ電子顕微鏡(U-SEM)の開発をしています。実現すれば、 プラズモンの伝播などのナノスケールで起こる超高速な現象をフェムト秒(10-15秒)からピコ秒(10-12)ごとに コマ撮りすることが可能になり、材料・デバイス解析に役立つこととなります。

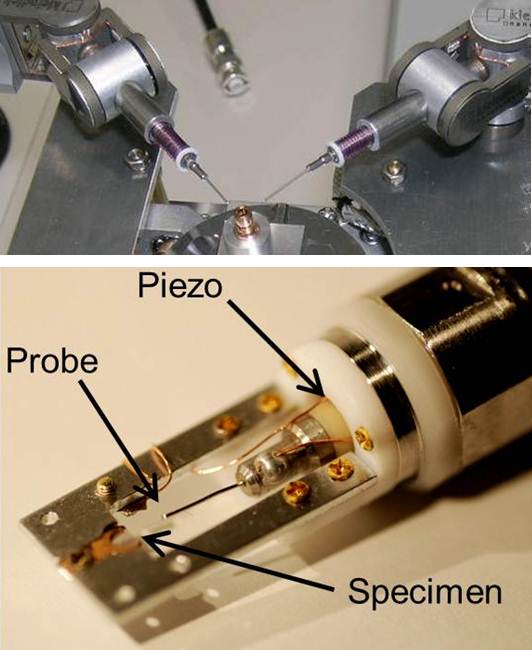

2.2 電顕視野下での物質操作 様々な機能性材料の物性を特徴づけているのはミクロスコーピックな材料の形状であり、原子格子の構造です。 我々は、高分解透過電子顕微鏡(TEM])や走査電子顕微鏡(SEM)の視野内におけるナノ材料の原子操作技術を独自に 開発しました。In-situ観察環境下で動作するマニピュレーション機構と、「2.3.超先鋭プローブ技術」で述べている先端曲率が 数ナノメートルの超先鋭針と組み合わせて、原子レベルの分解能のもとで材料を自由に操作することができます。 また、ナノ構造体や人工的な格子構造の形成過程、さらにはナノ構造体の機械的特性や電気的特性を調べる事ができます。 これらの装置を用いて、炭素原子のミクロスコーピックな挙動を的確に把握し、構造と電気的特性との層間を 明らかにしながら、機能性炭素ナノ構造体を創出していきたいと思います。

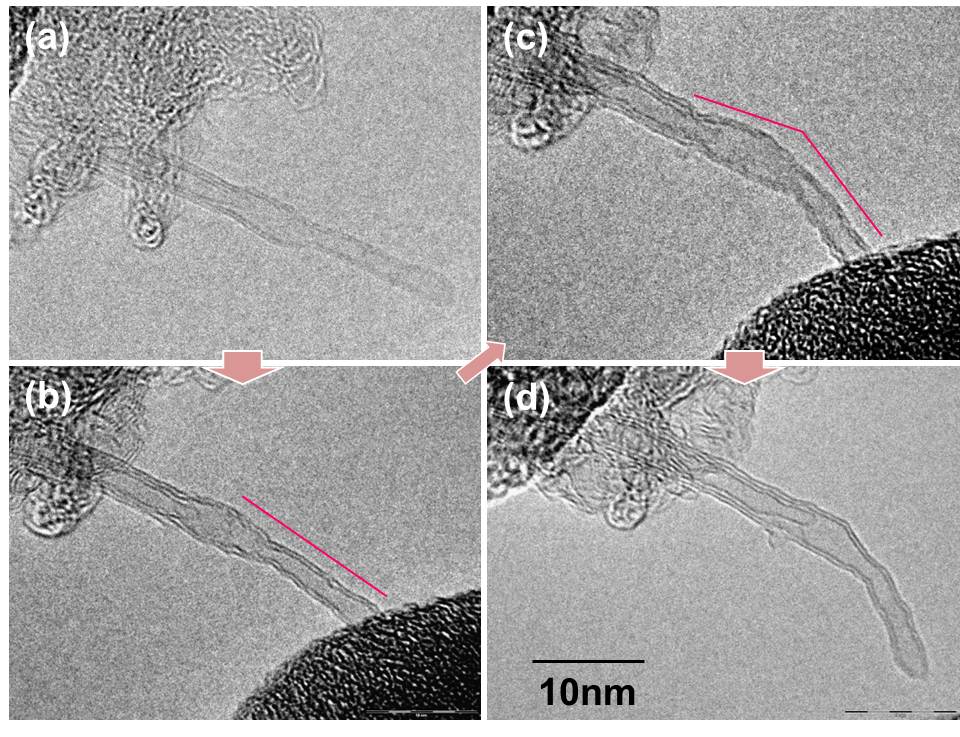

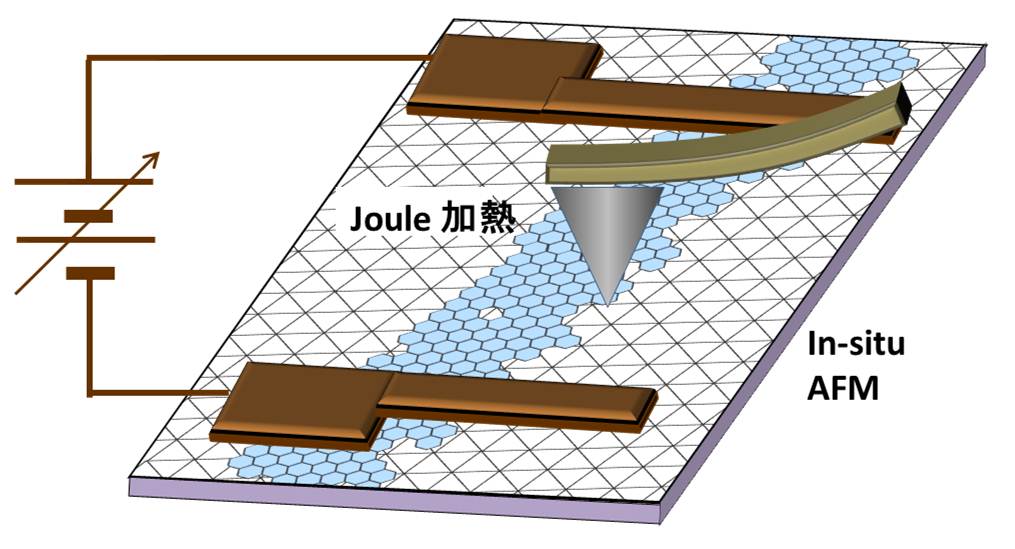

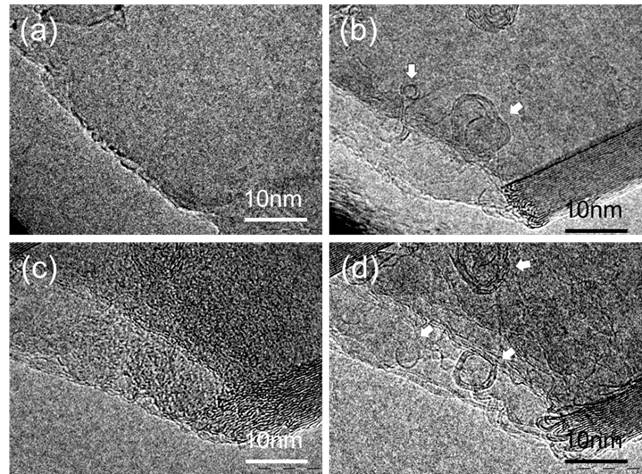

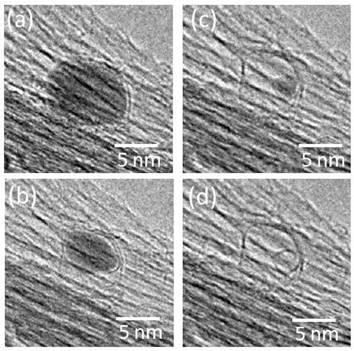

2.3 人工炭素ナノ構造体 ジュール加熱や局所電界放射に伴う炭素六員環格子の動的な変化を捉えながら人工構造を形成できることを実証しました。 例えば、CNTを切断後にそれぞれの先端を接触させてジュール加熱を行うと、CNTを接続することができます。また、 屈曲した2層カーボンナノチューブ(DWNT)を対向するDWNTに接触させながらジュール加熱を行うと、 欠陥が修復され直線的なCNTへと変化させることができます。さらに、(a)鉄微粒子を内包する多層構造のカプセルに 対してジュール加熱を行うと、(b)内部の多層カプセルが吸収され、(c)鉄微粒子のカプセルからの離脱と脱出口が形成と 修復し、(d)ジュール加熱とスラスト応力の印可による外側のカプセルの人為的形状制御が可能です。CNTやカプセルは 非常に堅くて堅牢であると想像されますが、高分解能電子顕微鏡の視野内では、極めてフレキシブルにその構造を 変化させます。

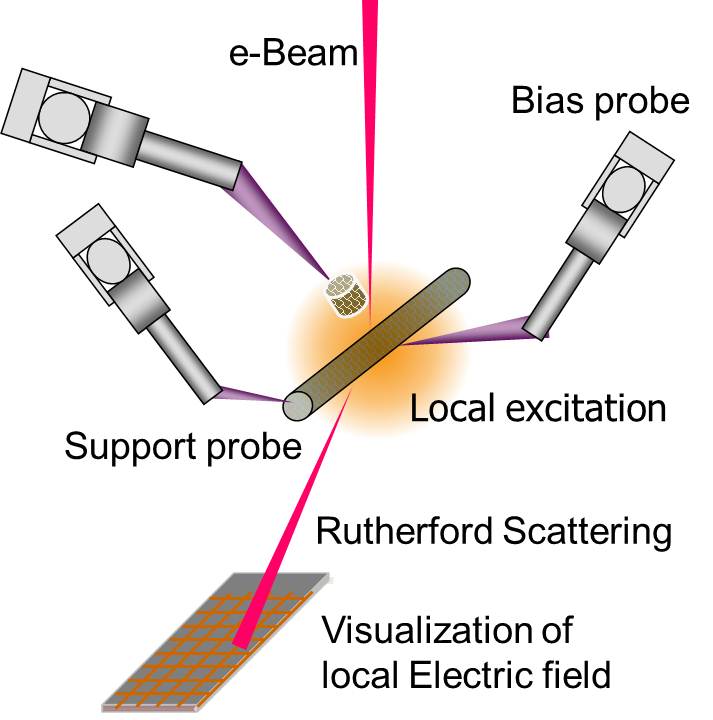

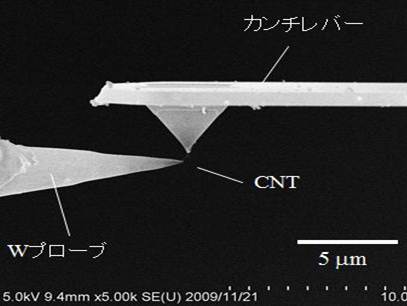

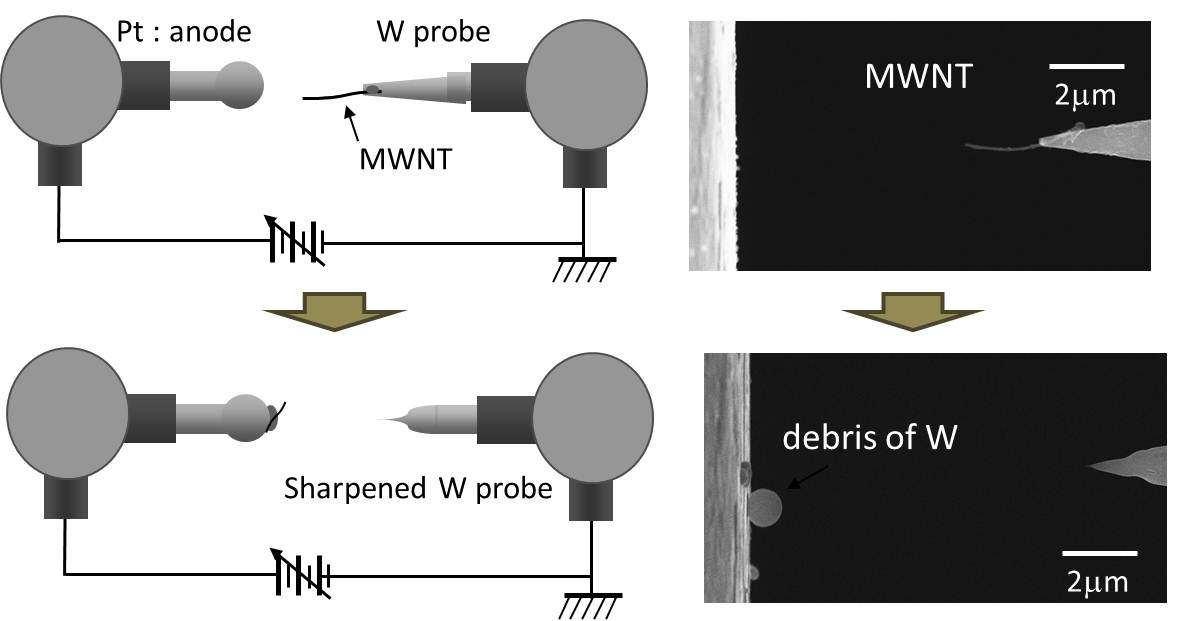

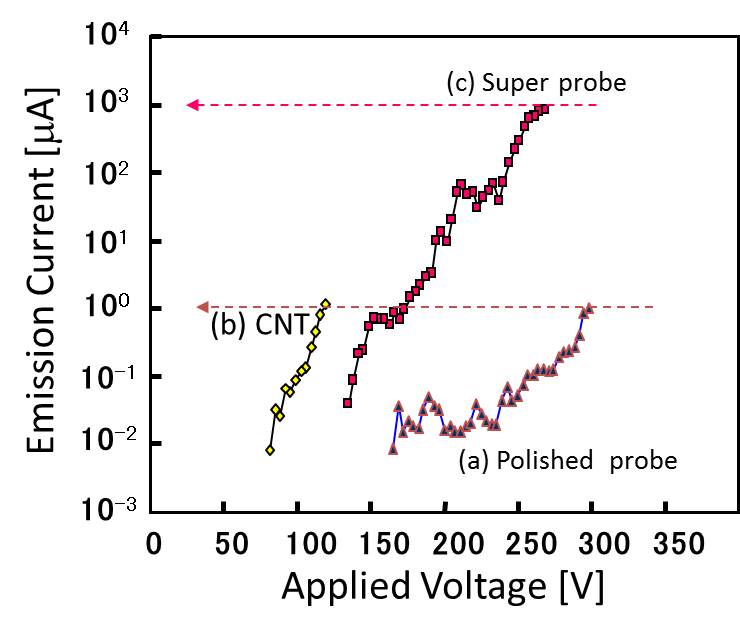

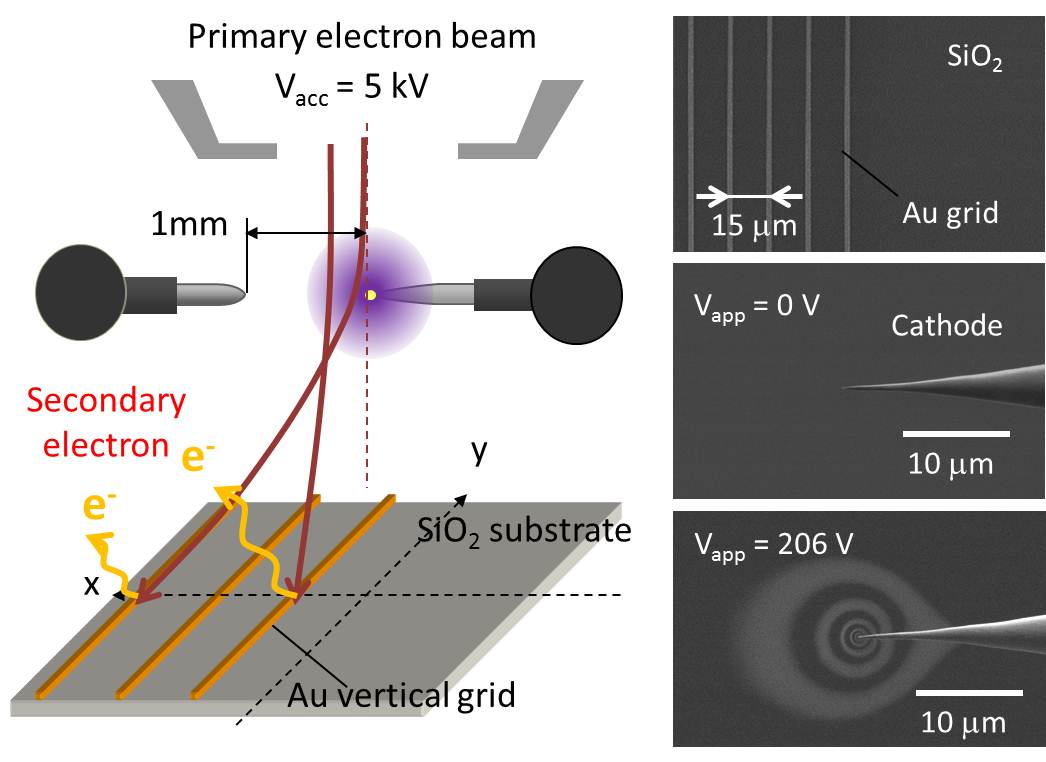

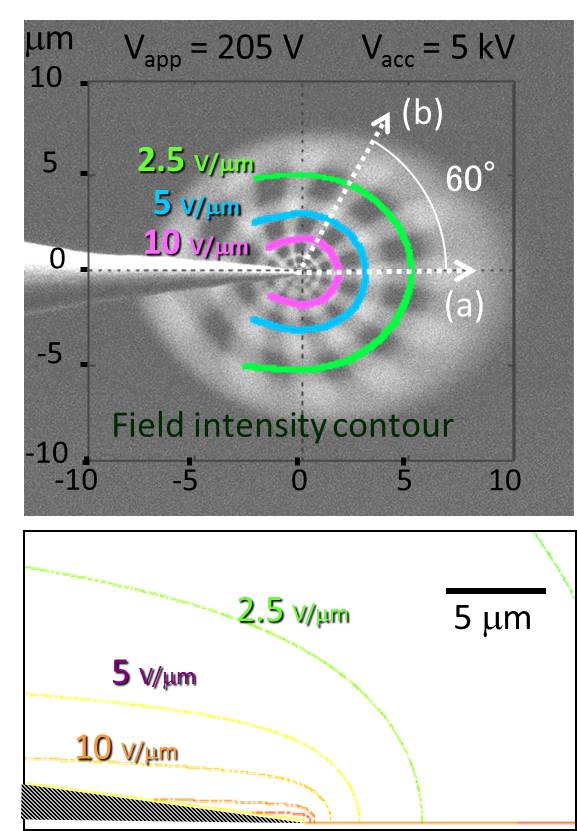

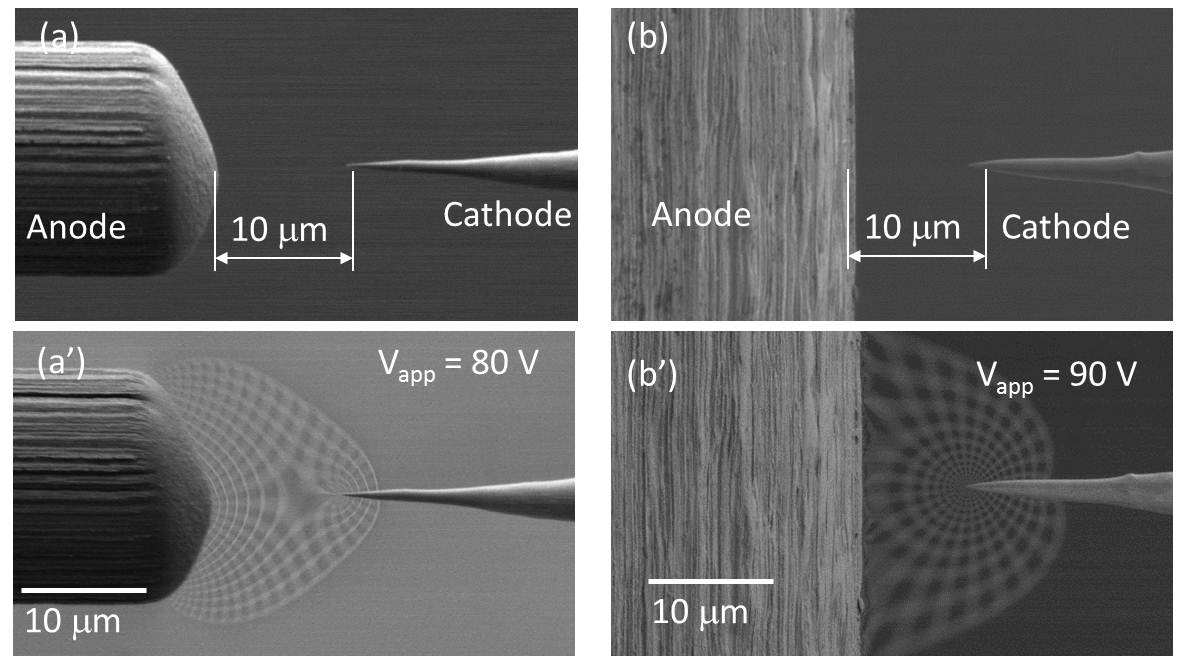

2.4 超先鋭プローブ技術 多層カーボンナノチューブ(MWNT)を先端に固定した電解研磨タングステンからの電界放出を制御すると、 ジュール加熱によるタングステンの溶融とMWNTの受ける電気双極子モーメントによってタングステン先端部が水飴の 様に引き延ばされ、超先鋭針が形成されます。この針の最小先端曲率半径は2nm以下に制御可能で、電界放出の閾値電圧は MWNT並に低減化できます。本研究ではこのようにして得られた超先鋭針をTEMやSEMのナノマニミュレーション用の プローブとして用いています。さらに先鋭な針先端部には非常に強い局所電界が形成されます。この局所電界近傍を 通過する電子顕微鏡の一次電子はRutherford散乱されます。散乱された一次電子を格子状の検出グリッドで受け、 発生する2次電子強度を周囲のSEM画像に重ねることで、局所電界分布を可視化する電界強度可視化技術を 開発しました。

2.5 局所電界の可視化技術 探針先端などのとがった材料先端には非常に強い局所電場が形成されます。このような局所電場の分布状況を リアルタイムに観測する方法を見いだしました。低加速の電子線は、局所電界中を通過するとローレンツ力を受けて その軌道が曲がります。この電子軌道の偏向(Rutherford散乱)を低加速の透過走査電子顕微鏡の画像中に可視化する事 が可能であることを見いだしました。この技術を使ってナノ材料を加工し新機能性材料を創出しようとしています。

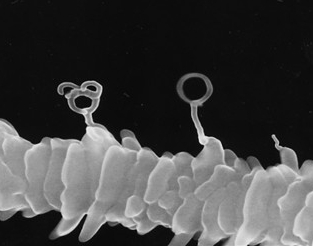

2.6 EB/FIB-CVD技術 集束イオンビーム(FIB)や電子ビーム(EB)を用いたビーム励起反応プロセスを用い、ナノ立体構造体形成技術の 開発と新物質創成、さらにさらにナノ構造体を用いたバイオデバイス応用研究を行っています。特に、電子ビームを 用いたナノ3次元構造体は中空構造等の任意形状を自由に配置する事が可能です。これらの合成されたナノ 3次元構造体の硬さ(Young率)を調べ、成長メカニズムとの関連を明らかにしました。特に、炭化水素ガス (フェナントレン)を原料にFIB照射で得られるアモルファスカーボンの3次元構造体は非常に堅く、そのヤング率は 最大で600GPaにも及ぶ物が合成できます。これは、タングステンカーバイドにも匹敵する堅さです。当研究室では、 新機能のナノ構造体を研究していますが、その研究推進のためには、同じナノスケールでのツールが必要となります。 これらのEB/FIBを用いて合成されるナノ構造体は研究推進のための重要な基盤材料であり基盤ツールと なっています。 (1)電子ビーム励起反応によるナノ3次元構造体合成 (2)電子・イオンの加速度と構造体のヤング率 (3)斜め成長と構造体のヤング率

3. ダイラタント流体

3. ダイラタント流体3.1 放射光によるダイラタント測定 コーンスターチやシリカコロイド分散液では、力を加えると硬化するダイラタント現象が発生します。 藤田研ではCNTファイバーとダイラタント溶液を組み合わせた、高強度衝撃吸収材料の開発に取り組んでいます。 性能向上のためにはミクロな現象メカニズムの解明が不可欠ですが、力が無くなると元に戻るという特性から、 動的な微細構造変化の測定は困難でした。藤田研では全国の放射光施設を使って,溶液粘度と小角X線散乱(SAXS) の同時測定を行っています。せん断応力下でのコロイド粒子クラスターの構造変化をリアルタイム観察することで、 現象を担うコロイド粒子の凝集化プロセスを調べています。   4. 3Dグラフェン

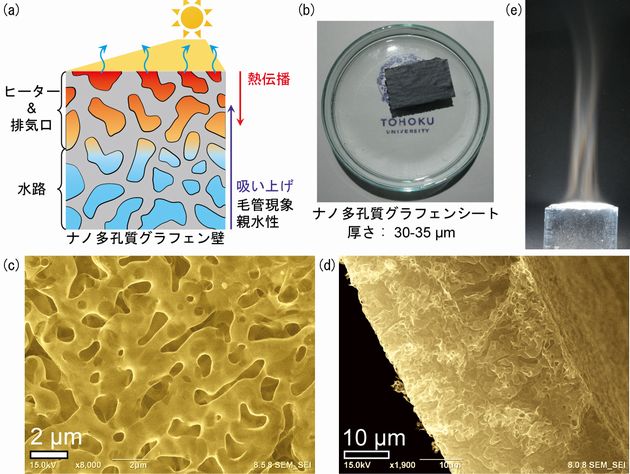

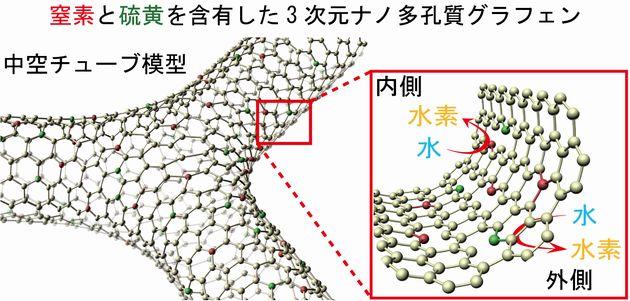

4. 3Dグラフェン4.1 ナノ多孔質グラフェン合成と物理 グラフェンは理想的な2次元物質でありその優れた特性は多岐に渡ることが知られています。 材料科学の分野では、炭素のみで構成された6員環構造にもかかわらず、安価で化学耐性、 耐熱性、機械耐性が強いため、金属の代替材料として、また、高い電子移動度を持つため シリコンの代替品として非常に有望視されている材料です。しなしながら、現状実用化までには 至っていません。考えられる一つの理由としてはグラフェンは理想的な2次元シートであるという 点が挙げられます。グラフェンは様々な優れた性能を持つことは様々な研究によって証明されて いますが、同時に、炭素1個分の厚さを持つグラフェン1枚では実用的な性能は出せないことが 明らかとなっています。したがって、何百枚も何千枚もグラフェンを使って実用に耐えられる レベルが出るまで性能を「加算」させる必要があります。しかし、乾電池などと違って グラフェンの場合、1枚+1枚が2枚分の性能になる場合は限られています。つまり、 グラフェンを重ねた場合、面間で予期せぬ電気ショートが起こりデバイス制御が困難になったり、 面内部に分子やイオンが入り込めず化学反応が起こり難くくなるといった弊害が起きてしまいます。 このように、内部構造が制御されていないために、予期せぬ電気ショートや物質輸送を促進できず、 様々な応用用途に制限が出来てしまいます。このため、現在、2次元シートであるグラフェンに 何とかして3次元構造を持たせようと様々な試みが行われています。特に、電気を必要とする デバイスに応用するためには1枚の連続した結晶性が高いシート(低抵抗)であることが必要とされ、 グラフェンに対して機能を創出するには物質輸送が円滑に行える空間の存在が不可欠であるといえます。 我々は世界に先駆けて3次元構造を持ったグラフェンの開発に成功しました。本研究はこの3次元構造を 持つグラフェンを用いて新しい物理化学の展開を目指します。  ナノ多孔質ニッケル上に成長した3次元ナノ多孔質グラフェン(左)とニッケルを溶かした後の 3次元ナノ多孔質グラフェン単体(右) 4.2 再生エネルギー電力からのエネルギーキャリア創生 グラフェンは理想的な2次元物質でありその優れた特性は多岐に渡ることが知られています。 再生可能かつ究極にクリーンなエネルギー源である水素は我が国日本のエネルギー事情の改善と 公害問題を解決しうる理想的なエネルギーキャリアの一つです。環境負荷軽減の可能性を秘めた 水素を主要エネルギーとして成長させていくにはいくつか方針がありますが、我々は特に 「再生可能エネルギー電力」である風力発電、水力発電、太陽発電、地熱発電などで発電された 電気に着目します。気候変動する電力や電力消費地から遠い場所で発電された送電コストの 高い電力は「止められない、貯められない、送電が効率的ではない電気」ですが、 それらの電気をその場で水素分子に化学変換することで「貯められる・運搬可能な電気」 に生まれ変わります。、つまり、これまで採算が取れず発電に適さなかった場所でも電気を 水素分子というエネルギーキャリアに変換させることで「発電」が可能となります。 これら再生可能エネルギーを用いて発電された電気を用いてエネルギーキャリア生成が広まれば、 化石燃料一極集中による様々な諸問題が解決するのではないかと期待されています。 本研究は、電力を効率よく水素に直接変換する手法を開発し、燃料電池や水素ステーション 普及のための安定した必要十分量の水素供給源の確立のための新しい基盤技術創生を目指す 研究を行っています。また、最終的に世界中で普及しているテクノロジーはいつも最高性能 とは限らず、多くは安くて簡単に出来るものが多いので、最高パフォーマンスを持つとされている 魅力的な材料をいかに簡略な手順で安く大量に再現できるかという材料作製工程の改良にも挑戦します。  3次元ナノ多孔質グラフェンの模型とチューブの外部と内部で水素生成. 赤が硫黄原子、緑が窒素原子  5. 過去実験

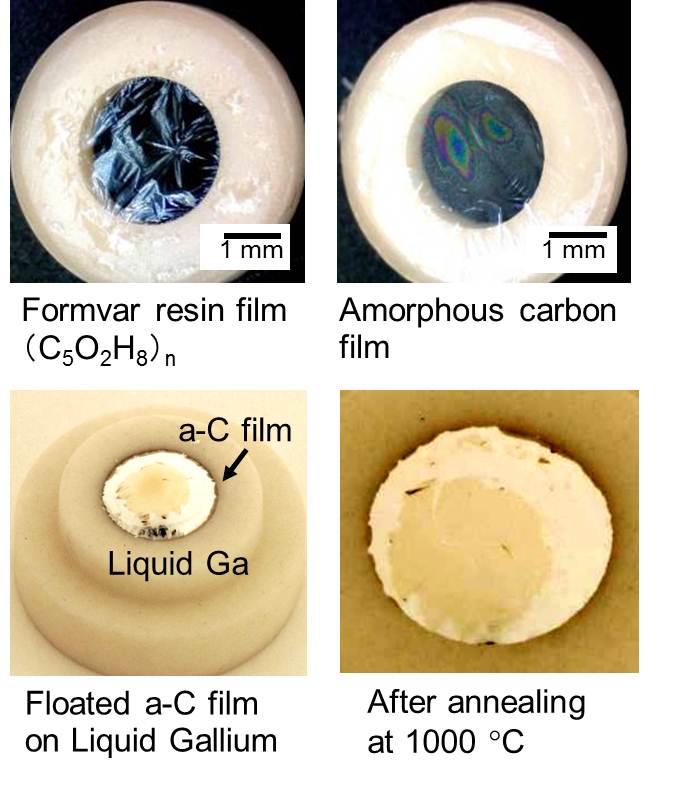

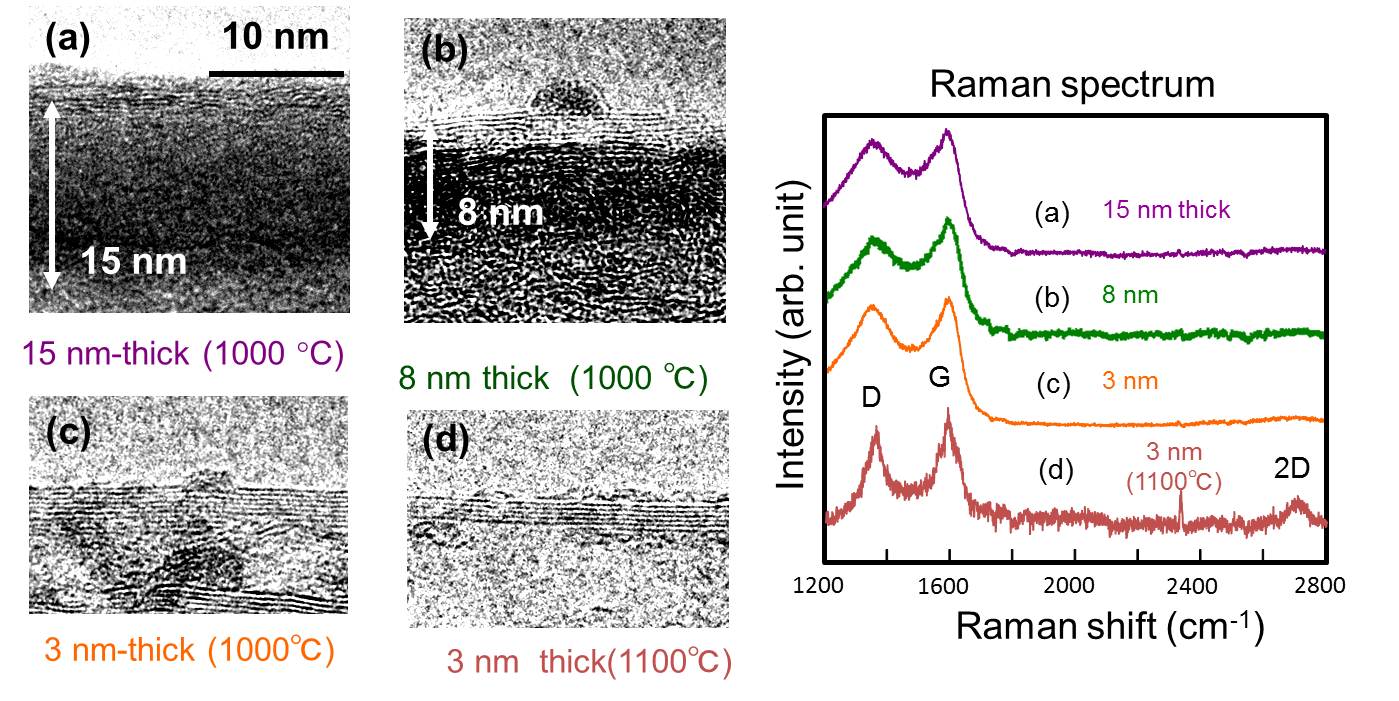

5. 過去実験グラフェン合成 グラフェン (graphene) とは、炭素原子が六員環格子構造(ハニカム構造)に結合してできた 1枚の炭素原子のシートのことです。sp2結合で結びついた炭素ハニカム構造は力学的に大変強い材料強度 (ヤング率で1012Pa)を示します。また、グラフェンは特殊な電子エネルギー構造をもち、 電子の移動度が非常に高いという特徴があります。極細のカーボンナノチューブが半導体特性を示すように、 極めて幅の細いグラフェンのナノリボン(GNR)を形成し、そのリボンの幅を原子格子レベルで厳密に制御できれば、 GNRのエネルギーギャップを人工的に制御できます。また、GNRのジグザクエッジには局在スピンが誘起されます。 グラフェン面上ではスピン軌道相互作用が小さく、室温でもスピンコヒーレント長が長いためにスピン輸送素子としても 理想的な材料となります。さらに、タッチパネルや太陽電池の表面電極では、可視光の反射や吸収が少なく、 かつ電気抵抗の小さい透明導電膜が必要とされています。グラフェンを用いた大面積の透明導電膜は、 高効率太陽電池や大容量キャパシタ、より感度の高いタッチパネルなどに応用可能です。また、現在レアメタルを用い て製造されているITO(酸化インジウム・スズ)透明導電膜よりも安価に製造できる可能性があります。 液体ガリウムと固体アモルファスカーボンとの界面でグラフェン化反応が進む事を見いだしました。 一般的にはCNTやグラフェンの合成には触媒金属が用いられます。原料となる炭素は一度触媒金属に溶け込み、 その溶け込んだ炭素が再結晶するときにCNTやグラフェンが形成されます。この余剰炭素の析出が 単層のグラフェン形成にとっては極めてやっかいな問題となってしまいます。最近の化学気相成長(CVD)法による グラフェン合成ではCuが触媒金属膜として広く用いられています。Cuに対する炭素の固溶濃度は大変に 低くてせいぜい0.01%程度です。しかしこの非常に低い固溶限界のために、表面で分解した炭素が グラフェン形成に資され、Cu触媒中への炭素はほとんど溶け込みません。このために冷却過程での余剰炭素による 多層グラフェンの析出が抑制されます。これらの従来技術に対して、当研究室では、真空環境下で約1000℃の温度で 液体ガリウムとアモルファス炭素の固液界面でグラフェンが形成されることを見いだしました[8,10]。 一般にGaに対して炭素は固溶しないと考えられており、相図も示されていません。 しかし、Cuと同様にGa表面でもグラフェン化反応が起こります。また液体であるが故にGaによる被覆の均質性は良好で、 シリコン酸化膜上に形成した有機レジストのFETチャネルパターンを液体Gaとの界面固相反応でグラフェン化し、 FET特性を示す事ができました[1,2]。

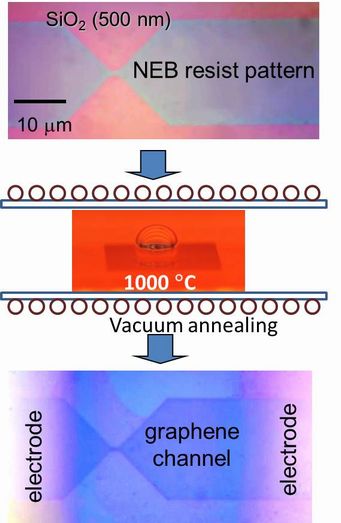

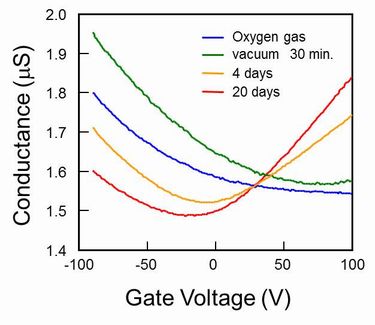

グラフェンFET 従来型のグラフェンFETでは、剥離法でシリコン酸化膜上に取り出したグラフェンのかけらの位置を測定し、 その場素にソースとドレイン電極を形成してバックゲート型FET素子を合成していました。 しかし、この方法は確率的に剥離で取り出せるグラフェンのかけらの場所を同定し、 そのピンポイントに電極を配線するわけで、とてもグラフェン集積デバイスに適する方法ではありません。 一方で界面触媒反応を用いると、酸化膜上に従来からの半導体パターン形成技術(電子ビーム露光技術)を用いて、 先にFETチャネルの有機膜(レジスト膜)パターンを形成し、そこにガリウムを乗せてグラフェン化反応処理を行う事で 大面積にグラフェン集積回路を形成することができます。 FETチャネルの形状に整形した厚さが2nm程度の極めて薄アモルファスカーボン膜をSiO2絶縁膜の上に 電子ビーム露光技術を用いて形成し、液体Gaを乗せてグラフェン化します。その後ソース・ドレイン電極を形成し、 バックゲート型のFET素子を形成しました。このチャネルは数層のグラフェンで構成されていますが、 ±50Vのゲート電圧に対して、約100%のソース・ドレイン間のコンダクタンス変調が観測されました。 この素子測定は室温、大気中で行っています。このためグラフェン膜表面へ酸素吸着があり、最小コンダクタンスを 与えるゲート電圧が大きく正電位にシフトしたP型特性を示します。このサイズの グラフェンチャネルはまだ半金属的でチャネルコンダクタンスを遮断することはできませんが、 チャネル幅を数十ナノメメートルに制御することで半導体特性が得られると期待しています。 もちろん、ここでは合成された膜の品質をいかに向上させるか、つまりグラフェン粒の方位をそろえ膜の 結晶性を向上させること、合成温度のさらなる低温下など、まだまだ多くの技術課題を解決して行かなくてはなりません。

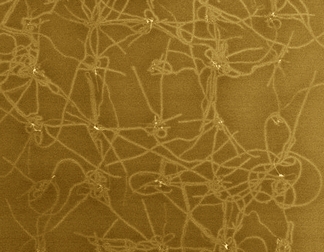

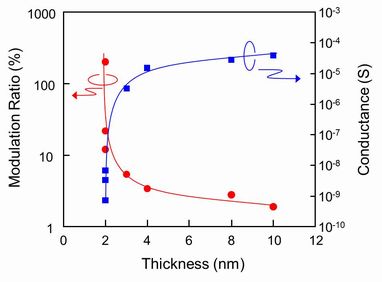

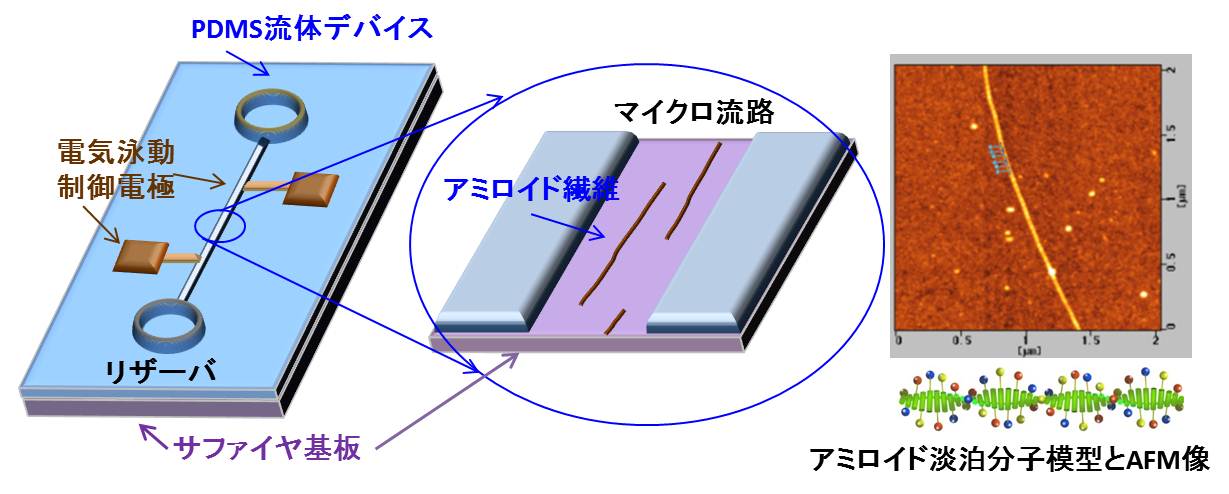

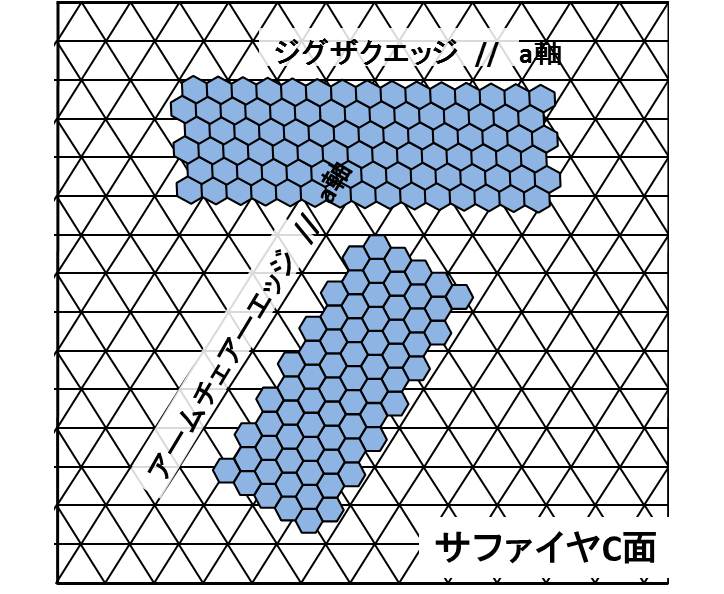

グラフェンナノリボン グラフェンナノリボンにおいて半導体ギャップを出現させるにはナノチューブと同様に、数ナノメートル程度の きわめて幅の狭いグラフェンナノリボン(GNR)を形成し、かつ精密にその幅とエッジ状態を制御する必要があります。 GNRを合成するための手法としては現在大まかに次の3通りが知られています。 (1)電子ビームリソグラフィとエッチングを用いたトップダウン的にGNRを形成する方法、 (2)多層ナノチューブ(MWNT)を局所エッチングで縦に切り開きGNRを形成する方法、 (3)有機モノマーを自己形成で直鎖状に並べ、熱処理によってGNRに変換するボトムアップ型手法、 などがあります。電子ビームリソグラフィによるレジスト解像度限界はおおよそ10nm程度であり、 原子レベルでのエッジ制御と数ナノメートル程度のGNR幅の制御を両立させることは大変困難です。 多層ナノチューブを縦に切り裂く手法においても、直径5ナノメートル弱程度のチューブの切開が現実的な 制御寸法であり、やはりGNRの幅は10nm程度となってしまいます。さらにコロネンやフェニレンなどの有機モノマーを 架橋させる自己形成手法はエッジ制御の観点から非常に魅力的ですが、現時点ではまだ完全なGNR特性の実現には 至っていません。 本研究では、安定性と太さの均質性に優れる直鎖型アミロイド高分子をカーボンテンプレートとして利用します。 アミロイドは長さ10μm、太さが2nmから10nn の直鎖状高分子で大気中でも安定です。このアミロイド高分子を カーボンテンプレートとしてGNRを固相合成することで、GNR結晶方位とエッジを制御し、GNR半導体特性を 実証しようとしています。

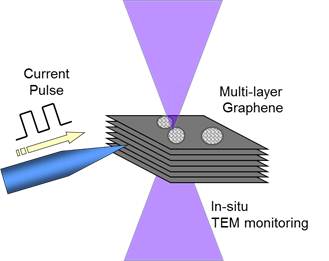

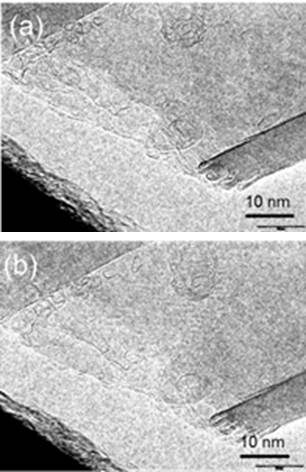

Fullereneの生成 薄い多層グラフェン面にパルス電流を加えるとフラーレンが生成することを見いだしました。 プローブ先端をグラフェンエッジに接触させて通電します。このとき直流定電流の通電では、グラフェン面の 温度上昇による表面コンタミネーションの除去を行う事ができますが、グラフェン面でのフラーレンの生成は 観察できません。ところが、典型的にはパルス幅が50μsec程度、電流値として1mA程度の電流パルスを 10発ほど与えると、グラフェン表面に多数のフラーレンが生成されることを見いだしました。 一度表面がクリーンになったグラフェン面上に電流パルスを印可してもやはりフラーレンは生成しませんので、 たぶん表面のカーボンコンタミネーションが原料となり、グラフェン面上でのフラグメントが生成されるのではないかと 想像しています。さらに生成メカニズムを追求することで、人工的な炭素六員環によるナノ構造形成技術へと 発展できると考えています。

Ga触媒反応その場観察 ガリウムは炭素を固溶しない金属として知られています。したがて、炭素とガリウムとの金属間化合物に関する相図がありません。ところが、ガリウムと炭素の接触界面ではグラフェンやグラファイトが生成され、その原因が長い間謎でした。当研究室のin-situTEM観測技術を用いて、ナノメートルサイズのGa液滴と周囲のアモルファス炭素との間の反応過程を見いだす事に成功しました。その結果、バルクのGa中への炭素の固溶はほとんど無いのですが、ナノスケールのGa液滴中にはわずかながら炭素が固溶すること、また、Gaの蒸発過程では、内部に固溶していた炭素が順次析出しフラーレンオニオンが内側に成長する事も見いだしました。さらにGaの触媒反応メカニズムを追求し、大面積単結晶グラフェンの生成、欠陥密度の低減へと研究を進めていきたいと考えています。

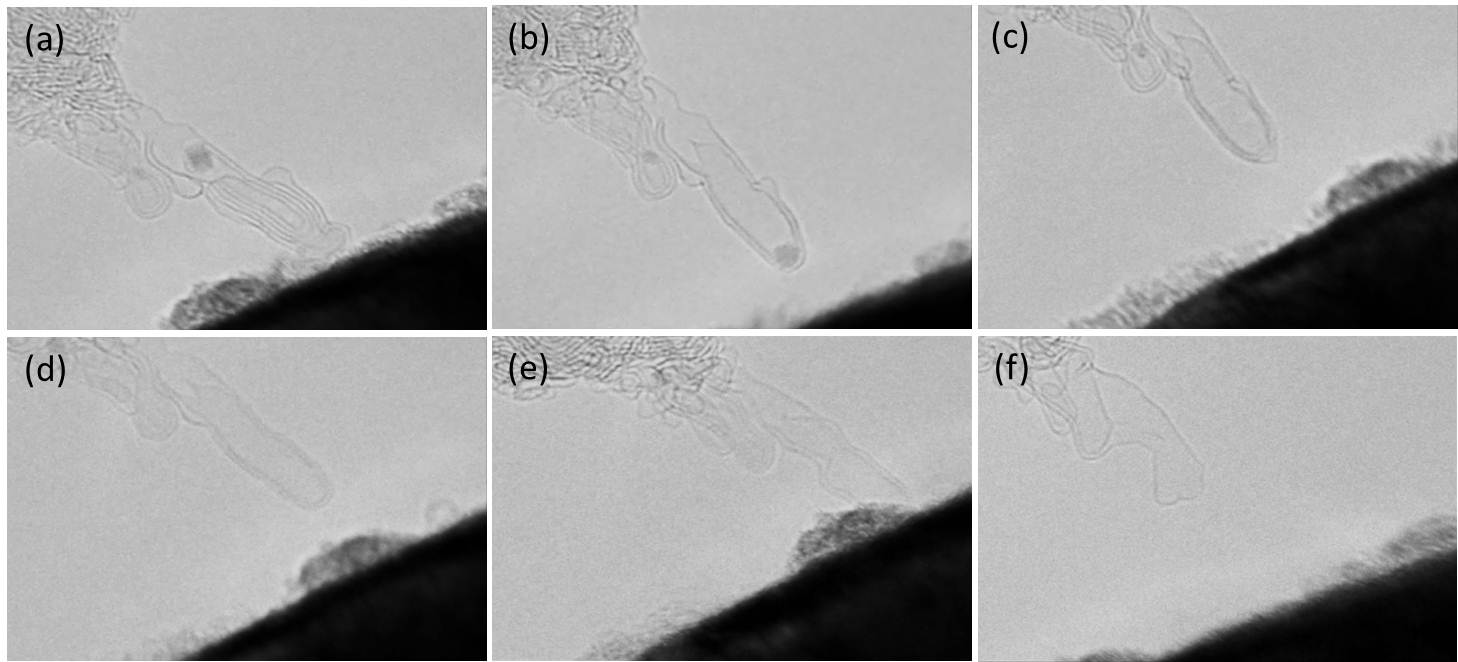

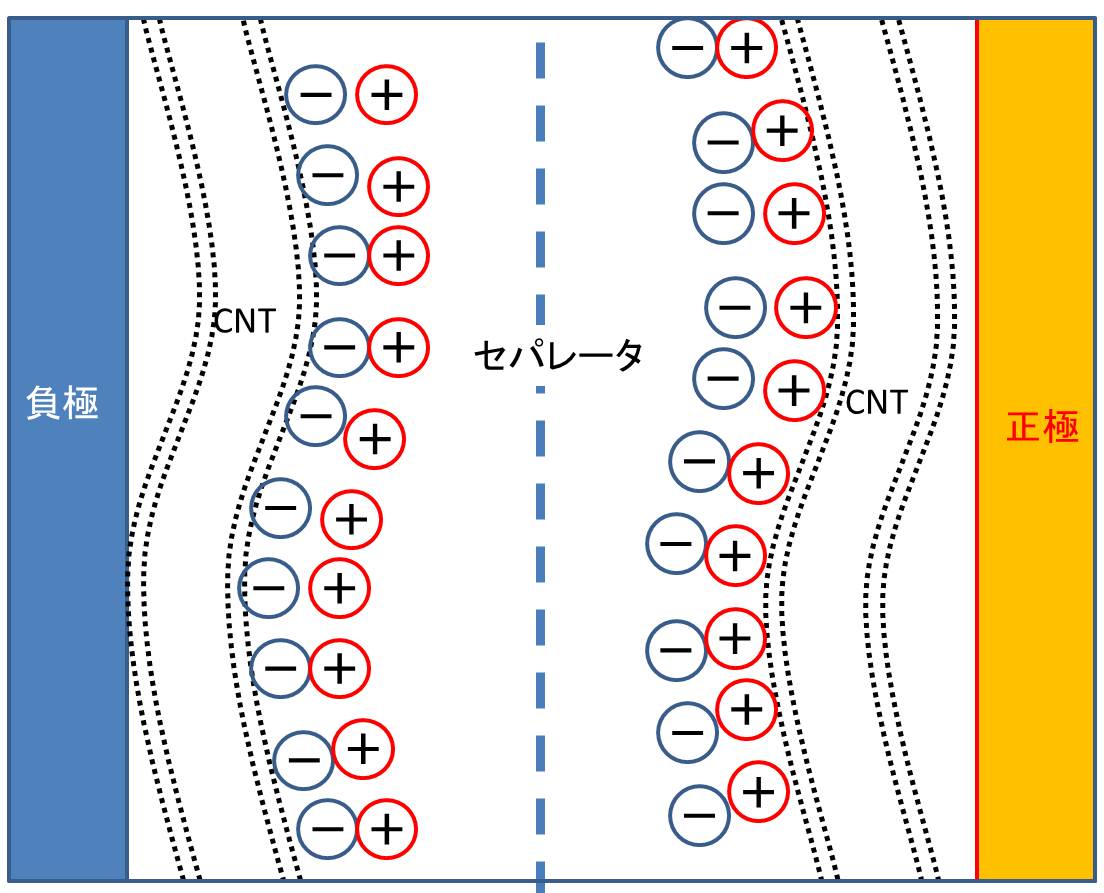

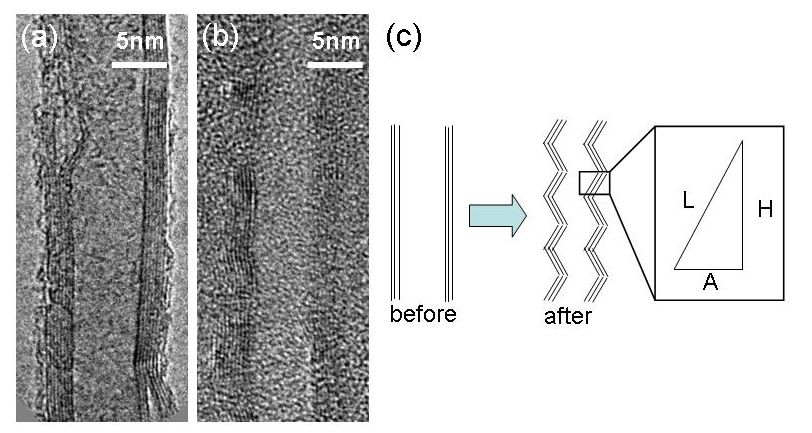

CNTのスパーキャパシタ これからのエネルギー供給の大きな柱となるのが太陽光や風力・水力・波力・地熱といった自然エネルギーの利用です。 ところが、これらの自然エネルギーは気まぐれな自然の揺らぎに依存して変動し、火力や原子力エネルギーのように 安定して供給することが大変難しい。そこで発生する電力を効率よく蓄電し、また需要と供給とのバランスをきめ細かく 制御しなくてはなりません。当研究室で新たに発見したCNTの収縮は電力蓄電の要となるスーパーキャパシタ蓄電能力を 革新的に改善することが可能な新材料創出技術です。 カーボンナノチューブはその名前の通りに、直径が数ナノメートルの非常に細い導電性炭素材料です。 極めて細いということは、逆に単位体積(または重さ)あたりの表面積は非常に大きく、典型的には 2000平方メートル/g程度の表面積を持ちます。この広大な表面積をコンデンサー電極として用いれば、 非常に大きな蓄電容量を得る事ができます。構造は比較的単純です。電解液を浸透させたナノチューブの表面には 電気2重層が形成されますから、薄いフィルム状の正負のナノチューブ電極をセパレータで挟んで、電解液に浸せば 電気2重層コンデンサができあがります。 今日の研究段階でのスパーキャパシタは、ほぼ理論値通りのスパーキャパシタの蓄電容量が実現しています。 この理論値をいかにブレークスルーするかが技術屋の面目躍如たるものでしょう。ある人はエッチングでナノチューブの 側壁に大量の穴を開け、ナノチューブの内側も電極として利用しようと考えます。これで原理上は理論値の 2倍が達成できます。私達の手法はナノチューブを蛇腹状に収縮させて単位体積あたりの表面積を増やす方法を 提案しています。ナノチューブの超音波等でテンションを掛けながら低加速の電子線シャワーを浴びせると、 CNTは最大で元の長さの1/10程度まで蛇腹状に縮みます。その分若干太くなりますので、単位体積当たりの 表面積は10倍にはなりませんが、それでも元のCNTの表面積は単位体積あたり約6〜7倍程度に、大幅に増やすことが できます。

研究推進について  外部資金状況 外部資金状況

連携・共同研究 連携・共同研究当研究室では、産管学の共同研究を推進しています。

|

|

Copyright © Fujita-Ito Lab. All rights reserved. http://www.bk.tsukuba.ac.jp/~nanofab/index.html |